車体軽量化のモチベーション

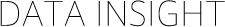

地球温暖化の原因となる温室効果ガスの大幅かつ持続的な削減は、全世界各国に共通した重要かつ緊急の課題です参考1。「日本の温室効果ガス排出量算定結果」によると、自動車をはじめとする運輸部門は国内排出量全体の18%を占めており、自動車の設計開発においても温室効果ガスの排出量抑制は極めて重要な課題となっています参考2。

図1:「2012年度の二酸化炭素排出量部門別内訳」 国立環境研究所のデータをもとに作成参考3

自動車分野における二酸化炭素は主に燃料の燃焼によって発生する事から、排出量抑制には燃料消費率の改善が有効な手段の一つです。車体軽量化による対策は燃費性能だけでなく運動性能の改善にも寄与するため、自動車車体の設計開発で特に重要視されています。車体軽量化の具体的な手法には「1.高張力鋼の適用による部材の薄板化」、「2.樹脂・複合材料の適用」等の対策がありますが、いずれも各種性能要件を高いレベルで成立させる必要があり、数値シミュレーションを用いたCAE(Computer Aided Engineering)技術の利用が欠かせません。本講では各対策に関するCAE技術の現状について紹介します。

ハイテン材(High Tensile Strength Steel Sheet, 高張力鋼板)による軽量化

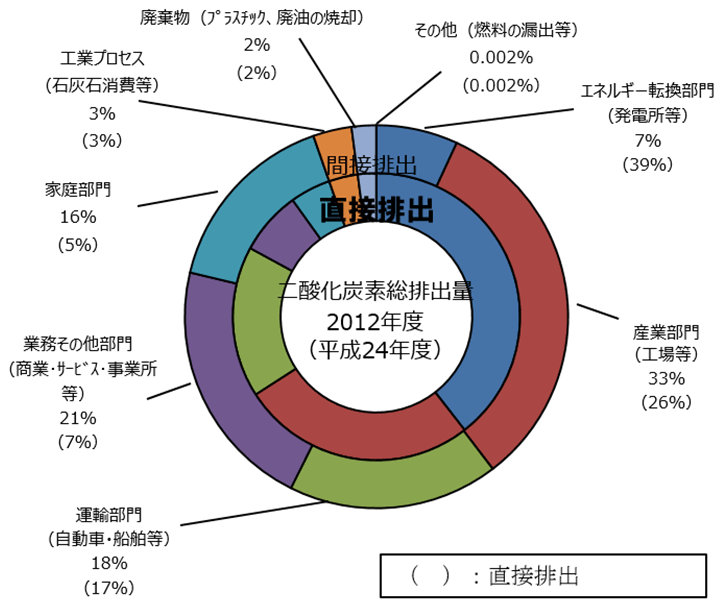

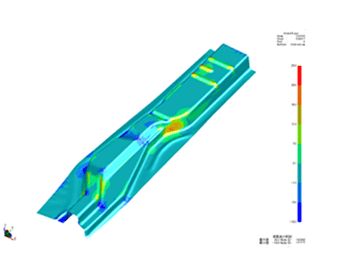

ハイテン材とは引っ張り強度が高い鋼板材料の事をいい、材料にハイテン材を用いることによって部品の強度を維持しながら板厚を減少させ車体の軽量化を図ります。しかしハイテン材を設計寸法通りに正確に成形するためにはプレス金型の設計や成形プロセス設計に高い技術を要するため、現在ではCAEによる設計検討・評価が必須となっています。

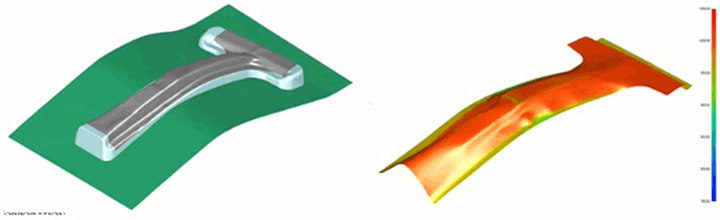

図2:DP590ハイテン材のわれしわ評価(Numisheet2011ベンチマークモデル)

図3:スプリングバック前後の形状比較(Numisheet2005ベンチマークモデル)

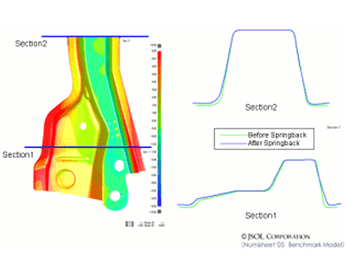

図4:Bピラーのホットスタンプ解析(Numisheet2008ベンチマークモデル)

JSOLで開発を続けているプレス成形シミュレーションソフトウエア"JSTAMP/NV"参考4では、吉田・上森モデル注をはじめとする豊富な材料モデルの取り扱いや、成形による板の割れやしわの発生を高精度に予測する技術を備え、自動車生産設計の現場で広く活用頂いています。今後は超ハイテン材や熱間プレス等の適用が一層進むことが予想されており、国内外の動向を注視しながら継続的なシミュレーション技術の研究開発を続ける必要があります。

- 注高精度なプレス成形シミュレーションに必要な「異方性・大ひずみ繰返し塑性変形モデル」参考5、6。

繊維強化樹脂材料、複合材料の適用による軽量化

ハイテン材による薄板化による軽量化のほか、現在では繊維強化樹脂材料の車体適用も進んでいます。樹脂材料は金属材料と異なり、製造プロセスが製品性能に大きく影響するという特徴があるため、繊維強化樹脂材料を用いた製品の性能を正確に予測するためには製造プロセスのシミュレーションを行い、その結果を踏まえたうえで材料特性を予測し、製品の性能評価を行う必要があります。

図5:樹脂構造解析ソリューション

(http://cae.jsol.co.jp/solution/jyushi/index.htmlより引用)

JSOLではこれらの問題を解決するため、複数のCAEソフトウエアを連携させる『樹脂構造解析ソリューション参考7』を提案しています。

今後はCFRP(Carbon fiber reinforced plastic)等、炭素繊維複合材料の適用が拡大していくものと推測されます。CFRP部品の製造方法は一般的な繊維強化樹脂部品とは異なるため、シミュレーションにもより高度な技術が求められています。多様なCAE技術を組み合わせることによって、ミクロスケールからマクロスケールまでの幅広い複合材料シミュレーションに対応していく必要があります。

参考文献

- 参考1気候変動 2013(PDF:36ページ, 5,405KB)(外部リンク)

気象庁「IPCC(気候変動に関する政府間パネル)第5次評価報告書」(参照2014-10-2).

- 参考22012年度(平成24年度)温室効果ガス排出量(確定値)について(PDF:17ページ, 1,275KB)(外部リンク)

環境省「日本の温室効果ガス排出量の算定結果」(参照2014-10-2).

- 参考3日本の温室効果ガス排出量データ(1990~2012年度確定値)(Microsoft Excel:626KB)(外部リンク)

独立行政法人国立環境研究所「日本国温室効果ガスインベトリ報告書(NIR)データ」(参照2014-10-2).

- 参考4JSTAMP プレス成形シミュレーションシステム(外部リンク)

株式会社JSOL「プレス成形シミュレーションシステムJSTAMP」(参照2014-10-2).

- 参考5吉田 総仁、上森 武:大ひずみ繰返し塑性変形挙動を記述する構成式,日本機械学会論文集A編,68-667(2002),pp.415-421

- 参考6上森 武、岡田 達夫、吉田 総仁:スプリングバック解析におけるバウシンガー効果の適切なモデル化の重要性,塑性と加工,43-498(2002),pp.639-643.

- 参考7樹脂構造解析(外部リンク)

株式会社JSOL「樹脂構造解析」(参照2014-10-2).